On pourrait dire que la France voue un amour inconditionnel au savoir-faire lunetier : on y confectionne de la lunette depuis le XVIIème siècle.

Au début, cette tradition prit forme dans la simple déformation de fils de fer. Ce n’est ensuite qu’au début des années 1920 que la lunette telle que nous la connaissons aujourd’hui s’affirme.

Cela fait en effet plus d’un siècle que l’acétate est le matériau privilégié pour confectionner des lunettes.

Depuis 2018, nous travaillons pour nos lunettes de soleil avec une manufacture normande. Sa spécialité ? Le travail de l’acétate !

Vous êtes-vous déjà demandé quels sont les secrets de confection d’une lunette ? Laissez-nous vous montrer cela !

Pas moins de 65 étapes manuelles contribuent à la confection de nos lunettes solaires, du façonnage au montage en passant par le polissage et la gravure.

Mais avant cela, nous vous proposons de vous rappeler ce qu’est l’acétate, petites anecdotes à l’appui.

L’acétate, matière phare de la lunetterie

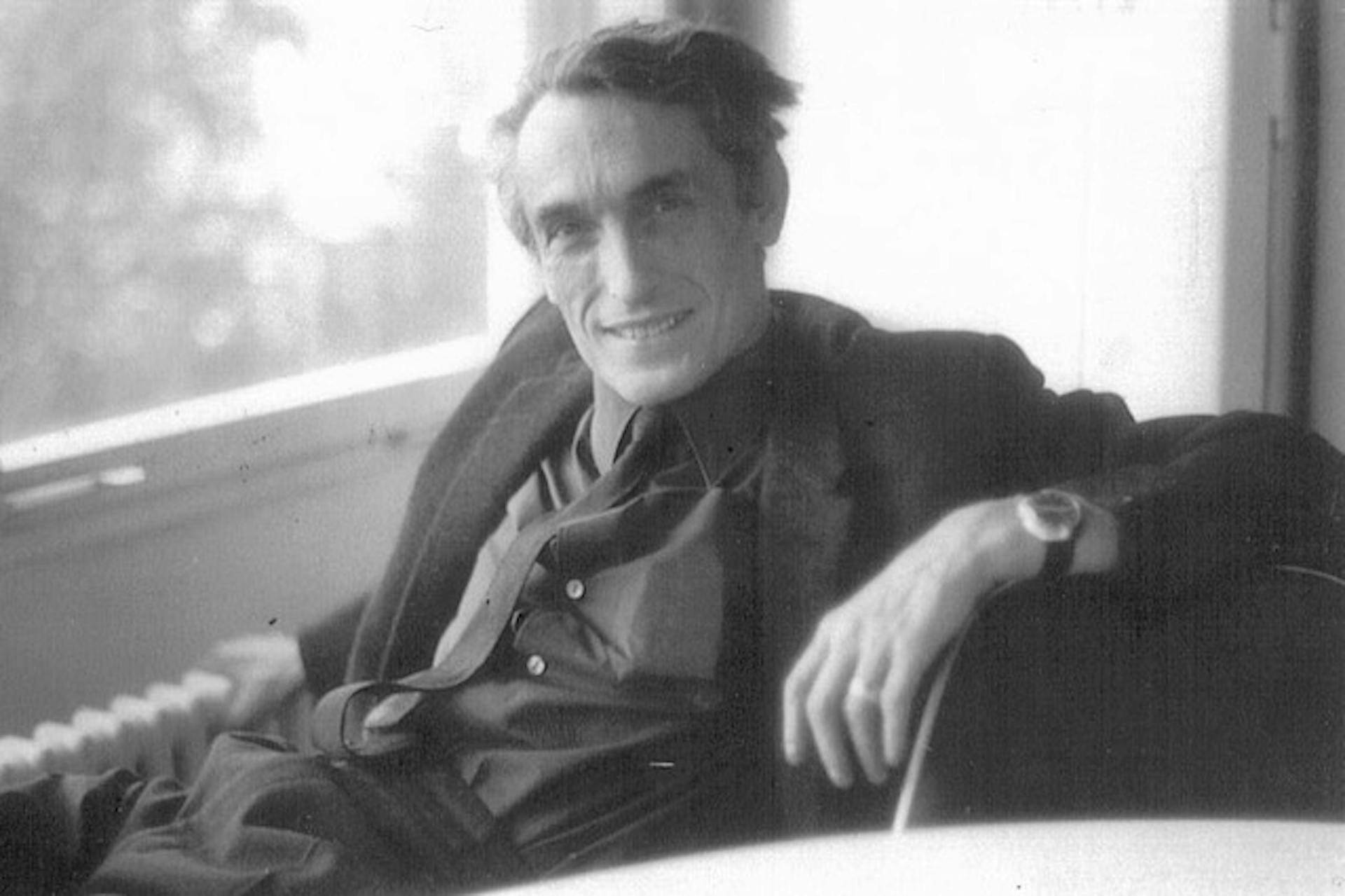

En 1868, Paul Schützenberger, chimiste français, présente à l’académie des Sciences un mémoire sur ‘’l’action de l’acide acétique anhydre sur la cellulose, l’amidon, les sucres (…) et certaines matières végétales’’.

Nous ne sommes pas chimistes, mais une chose est sûre : la première forme d’acétate est alors née !

A cette époque, il s’agit alors de l’une des toutes premières fibres conçues par l’Homme.

La cellulose est obtenue à partir d’extrait de coton ou de pulpe d'arbre. C'est donc ce que l’on appelle un polymère naturel.

Se saisissant de cette découverte, les frères suisses Camille et Henri Dreyfus se posent en pionniers en développant une forme commercialisable de l’acétate de cellulose, en 1905.

Ils n’en sont pas à leur premier fait d’armes : Henri Dreyfus est également l’inventeur du métier à tisser moderne. Sans lui, autant dire qu’il n’y aurait ni lunettes de soleil, ni écharpes chez Atelier Particulier !

Par la suite, l’acétate de cellulose a connu de nombreux usages : films photographiques, adhésifs ou encore explosifs.

Mais ce qui nous intéresse aujourd’hui, c’est l’acétate pour la lunetterie. D’ailleurs, pourquoi utilise-t-on de l’acétate ?

Principalement pour ses propriétés techniques, inégalables jusqu’à aujourd’hui.

Cette matière est à la fois :

- biodégradable,

- compatible avec d’autres produits et matières plastifiantes : ce qui facilite la création de coloris novateurs pour les branches et les montures,

- résistante à la chaleur et à la moisissure,

- hypoallergénique.

De nos jours, la production d’acétate est principalement concentrée dans deux pays au monde : la Chine et l’Italie.

Si la qualité de l’acétate est très hétérogène en Chine, l’acétate italien est reconnu comme le meilleur au monde, notamment par la plupart des grandes maisons du savoir-faire français.

Vous ne serez donc pas surpris d’apprendre que le leader mondial de l’acétate, Mazzucchelli 1889, est italien.

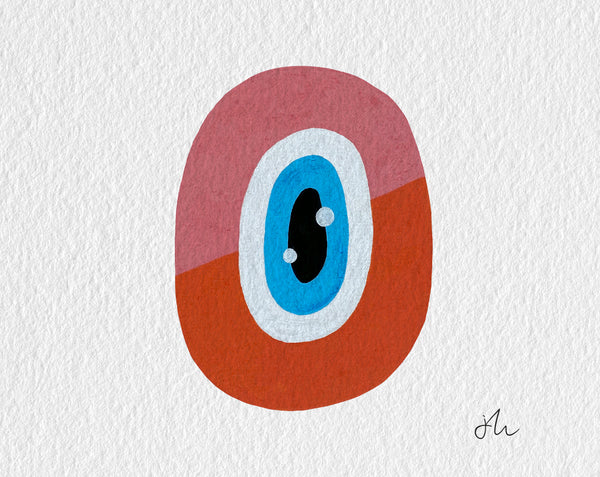

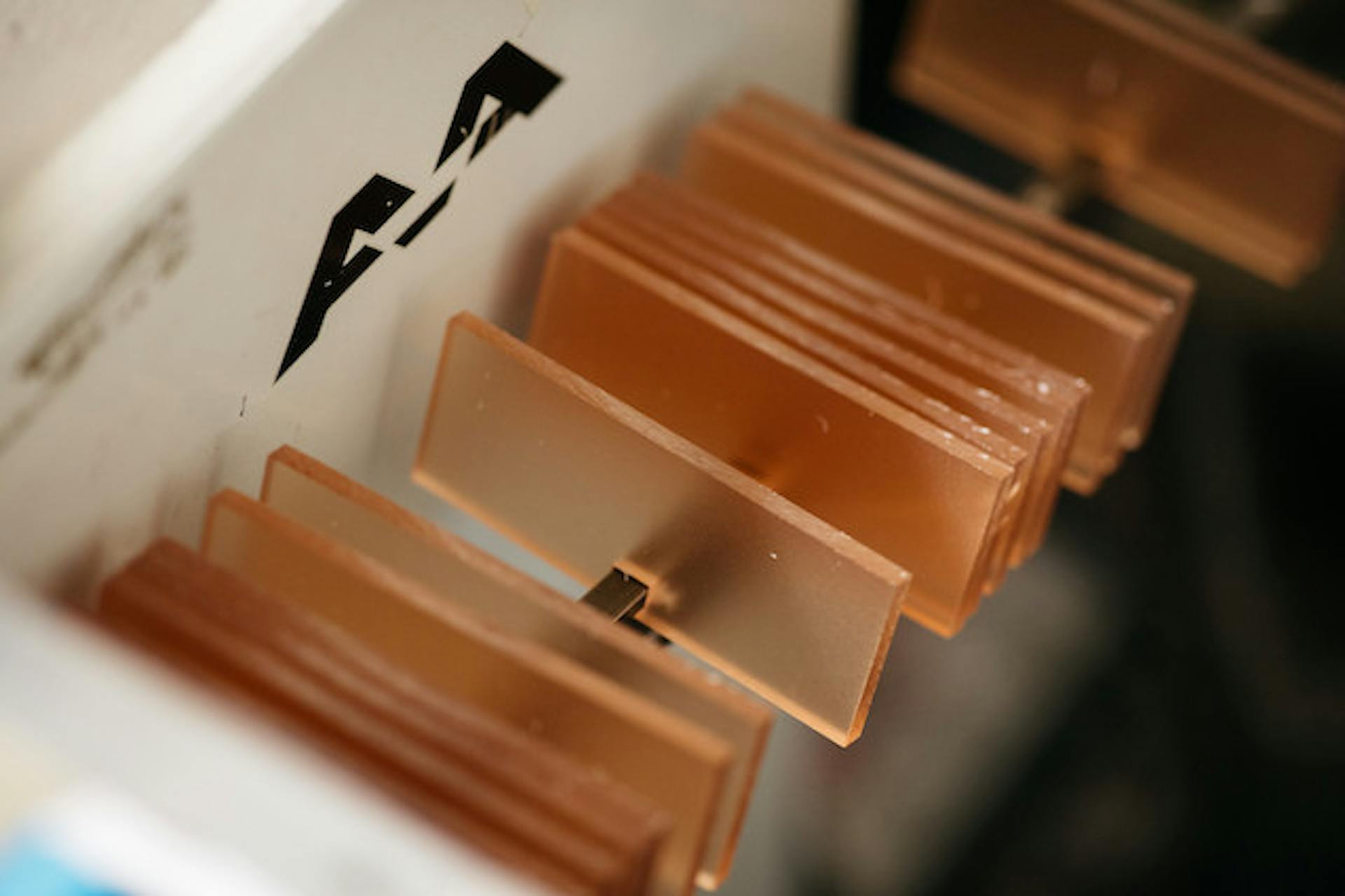

En photo ici, un acétate de la célèbre maison Mazzucchelli 1889.

Depuis 6 générations, Mazzucchelli a développé un savoir-faire à partir d’une tradition de fabrication de peigne et bouton en corne qu’il a progressivement adapté au travail d’autres matériaux, dont l’acétate.

Depuis Castiglione Olona, tout près de Varèse, en Lombardie (Italie), Mazzucchelli s’est hissé tout en haut du panier en devenant le 1er producteur mondial d’acétate pour la lunetterie. C’est toujours dans ce petit village italien que sont produits les acétates destinés au marché européen, par 400 personnes. Mazzucchelli ayant fait également très tôt le choix de l’installation d’un outil de production en Chine, dès 1996, pour les besoins des clients là-bas.

Et l’acétate, qu’en fait-on ?

De l’acétate à la lunette portée, il reste un monde.

Ce monde, c’est celui de notre atelier lunetier normand. Depuis 1966, et sa création par Monsieur Lempereur, ses artisans ont appris à maitriser cette matière malléable.

Passons donc aux étapes de confection.

La confection, c’est d’abord la découpe. Généralement, l’acétate arrive à l’atelier en grandes plaques de 200 cm de long et 100 cm de large. Dans la manufacture, on découpe cette plaque en 10 parties égales : des plaques de 200 cm de long mais de seulement 10 cm de large. Plus facile à manier pour la suite !

Mais la découpe ne s’arrête pas là.

Il s’agit ensuite d’obtenir des rectangles de taille égale, découpés puis poncés à la main. Chacun de ces rectangles d’acétate verra naitre une face de lunettes.

Dans cette forme rectangulaire, dont l’œil expert devine la lunette en devenir, l’atelier va venir tailler dans la masse la forme de la lunette, les pleins et déliés qui en font la forme singulière.

Cette étape est technique : il s’agit de fraiser de la bonne manière, au risque de ne pas donner la forme souhaitée.

Aujourd’hui, l’étape de fraisage est réalisée de 2 façons différentes. Soit on utilise une fraiseuse manuelle, pour des pièces uniques ou en toutes petites séries. Soit on emploie une fraiseuse numérique, qui permet une régularité plus maitrisée dans la réalisation de la forme.

Dans notre atelier, on maitrise les deux outils !

Une fois la face réalisée vient l’étape du tonneau de bois. Le fraisage crée des irrégularités, des rugosités et des rayures sur l’acétate. Le passage en tonneaux permet de les éliminer progressivement. Une étape cruciale, qui demande du temps et ne doit surtout pas être bâclée !

Dans l’atelier, certains des tonneaux sont vieux de plus de 50 ans.

Remplis de copeaux de bois et de bambou, on y met les montures de lunettes pour 48 à 72h. Là, les lunettes sont secouées comme dans une lessiveuse. L’action des copeaux provoquera une abrasion douce et progressive qui lissera la lunette et lui donnera un aspect doux.

L’étape sera répétée 3 fois, avec des copeaux de plus en plus petits : selon le même principe que l’utilisation du papier de verre.

Lorsque vous visitez un atelier lunetier, cette étape est marquante.

Des dizaines de tonneaux tournent à l’unisson. L’odeur du vieux bois y est omniprésente. C’est assez similaire à une cave à vin. Le vin en moins.

Ensuite, place aux branches.

Après avoir été taillées dans l’acétate, puis polies dans les tonneaux, les branches sont percées une à une.

L’objectif est alors d’incruster à la main la charnière.

C’est une étape très sensible pour l’atelier.

En effet, il est difficile de mécaniser l’incrustation des branches. Le taux de casse est important. Conséquence : cela augmente les coûts finaux.

Donc, en attendant, un jour peut-être, de trouver une technique pour automatiser l’opération, la main des mains artisans aux gestes sûrs restent le meilleur outil.

Le plus communément, les lunettes sont montées grâce à des charnières 3 griffes. L’atelier maitrise également l’incrustation de charnières 5 griffes.

Pour voir la différence, il suffit de regarder à l’intérieur de la branche : si vous voyez 5 encoches, alors il s’agit d’une charnière 5 griffes. Avec un double avantage : l’aspect esthétique, d’abord, car la charnière joue de la transparence avec l’acétate. La solidité, ensuite : une charnière 5 griffes aura moins tendance à se déchausser.

L’étape précédent la pose des verres, une fois la lunette montée, réside dans le polissage. Il faut faire briller l’acétate.

Pour ce faire, on utilise une roue composée de plusieurs épaisseurs de chiffons sur lesquelles on applique de la poudre d’argile. Ensuite, selon la vitesse et la pression que l’on met sur la solaire, l’acétate sera plus ou moins brillant.

Enfin, dernière étape : le montage des verres. Sur le marché, deux grandes entreprises font la différence. Dalloz et Zeiss.

En amont de sa pose, le verre est préalablement taillé au centième de millimètre près afin de s’insérer parfaitement, et sans forcer (surtout pas !), au cœur de la lunette. Un artisan sait que, s’il doit forcer, alors il ne faut pas aller plus loin. Question de ressenti avant de vérifier, en posant la lunette, que toutes les proportions sont parfaites quand elle tient sur elle-même !

Et vous, qu'attendez-vous pour les essayer ?

Rendez-vous le 25 mars prochain pour le lancement de nos solaires en précommande.